Pulverbeschichten ohne Pistolen |

||||||||||||||||||||||||||||||

Ein neues revolutionäres Verfahren für Bänder und Bleche |

||||||||||||||||||||||||||||||

|

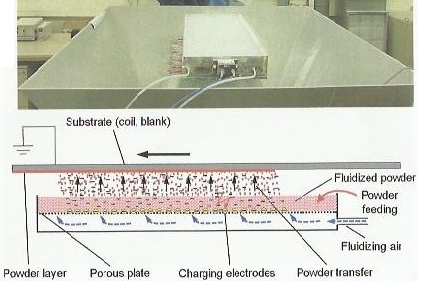

Pulverbeschichtet wird bisher meistens mit elektrostatischen Pistolen. Liegt die geforderte Flächenleistung aber z.B. bei 10 m2 pro Minute, so erfordert dies den Einsatz von 10 - etwa 20 Pistolen je nach Geometrie der Werkstücke. Es können natürlich auch weniger Pistolen eingesetzt werden, aber nur mit erhöhtem Pulver/Luftausstoss und dies geht zu Lasten der Qualität und Wirtschaftlichkeit. Es braucht also sehr grosse Pulverkabinen und Rückgewinnungsanlagen mit hoher Luftleistung und sehr hohem Druckluftverbrauch. Insbesondere bei der Flachbeschichtung, z.B. Bänder oder Bleche (gestanzt oder gebogen) blasen die Pistolen gegen eine grosse Fläche. Dies wirkt sich negativ aus auf die Schichtstärkentoleranz und es entstehen unkontrollierbare Luftwirbel, wenn die Sprühbreite sehr gross ist. |

||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||

|

Fast die Hälfte der Beschichtungsleistung ( m2 pro Jahr ) für Aluminium wird auf Bandanlagen erbracht. Nachteilig hat sich bisher die eingeschränkte Verformbarkeit der Pulverlackschicht ausgewirkt im Vergleich zu nass lackierten Coils/Blanks. Hier sind aber Fortschritte zu erkennen. Pulver mit Uretdione- Crosslinker sind sehr flexibel und ermöglichen auch das Tiefziehen von Blechen nach dem Pulver- Beschichten. Diese Pulver sind TGIC frei. Eingebrannt wird die Schicht bei hohen Liniengeschwindigkeiten natürlich mit IR- Strahlern. Anlagen nach dem Pre-Coating Process brauchen beträchtlich weniger Energie und Pulver als der Post-Coating Process und die Investitions- und Wartungskosten sind wesentlich geringer.

|

||||||||||||||||||||||||||||||

|